Fertig eingefärbte Kunststoffe (ROMIRA GmbH), Masterbatche in Granulatform (ROWA Masterbatch GmbH), Flüssigfarben (ROWASOL GmbH) oder feinstdispergierte Pigmentpräparationen (ROWA Lack GmbH). So haben Sie die Sicherheit, genau das Produkt zu erhalten, was für Ihre Produktion und Anwendung perfekt geeignet ist und die beste Farbe und Konstanz liefert.

Natürlich immer wieder exakt replizierbar – von Automotive-Farben über transparent bis matt. Es stehen verschiedenste Farbsysteme zur Verfügung: Hierzu zählen unter anderem das RAL-, NCS sowie das Pantone-System. Alle Produkte können flexibel angepasst werden – auch dank modernster Datenkommunikation können Kunden dann ohne visuelle Vorlage eine maßgeschneiderte Farbeinstellung mit elektronischen Zielen erhalten, so dass viel schneller mit der gewünschten Farbeinstellung begonnen werden kann und ein maßgeschneidertes Farbkonzentrat oder Compounds zur Verfügung steht.

Anhand des nachstehenden, beispielhaften Ablaufs bei der ROMIRA GmbH können Sie erkennen, welch technischer Anspruch und hohe qualitative Anforderung an die Farbeinstellung Ihres Materials unsererseits gelegt werden:

Bitte scrollen

▼

Kundenwunsch

Ein Mitarbeiter unseres Verkaufsinnendienstes nimmt den Auftrag zur neuen Farbeinstellung entgegen. Anschließend wird in Abstimmung mit dem Außendienst und Kunden ein Laborauftrag angelegt.

Prüfung Machbarkeit

Das Kundenmuster wird visuell betrachtet, und die Machbarkeit der gewünschten Anforderungen geprüft.

Planung Farbeinstellung

Mit der Bestellung der benötigten Materialkomponenten für die Realisierung des Auftrags wird zugleich der Termin für die Fertigstellung festgelegt.

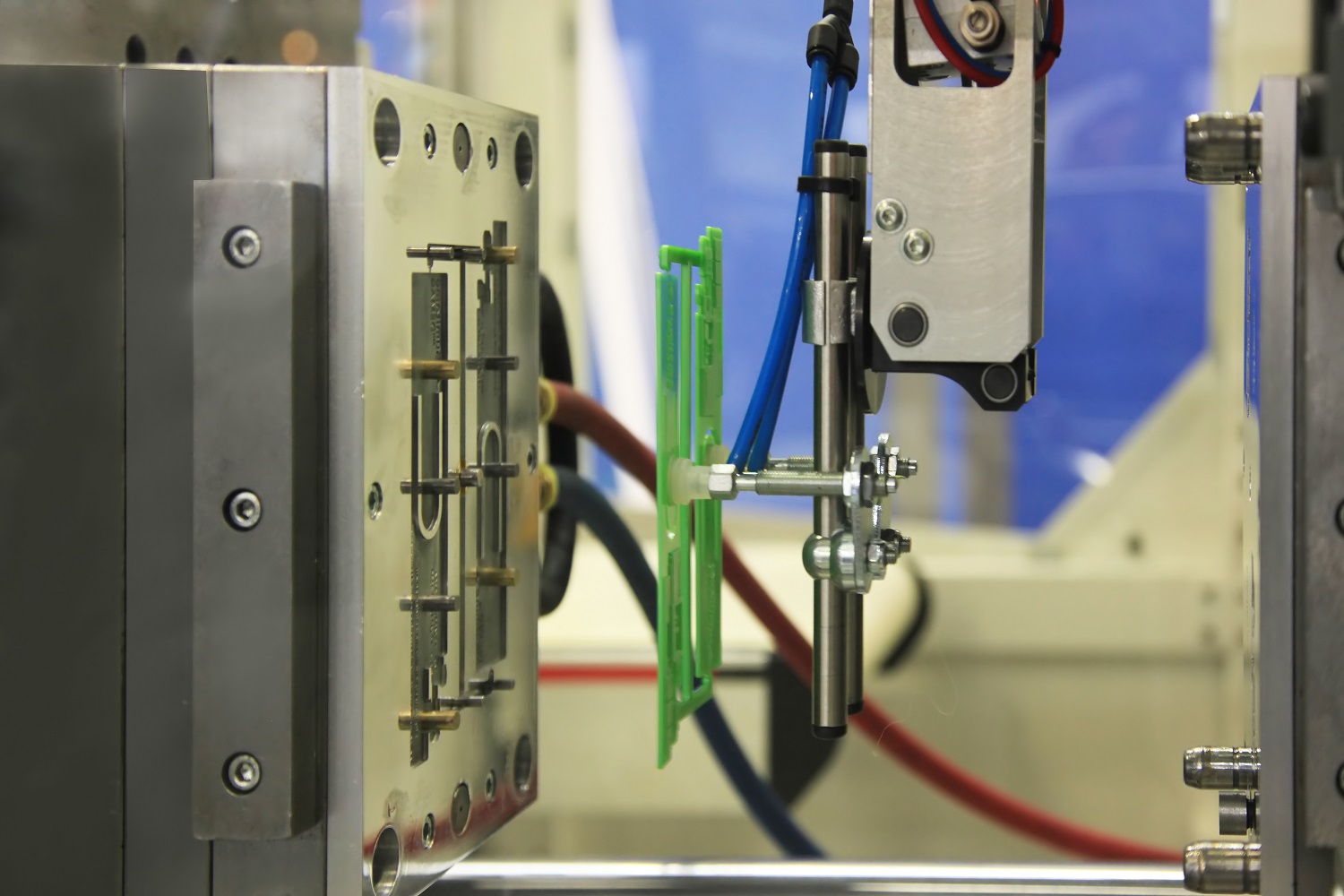

Durchführung Farbeinstellung

Unser Colorist, der für die Farbentwicklung zuständig ist, beurteilt die Farbe anhand der aus dem extrudierten Material hergestellten Musterplättchen.

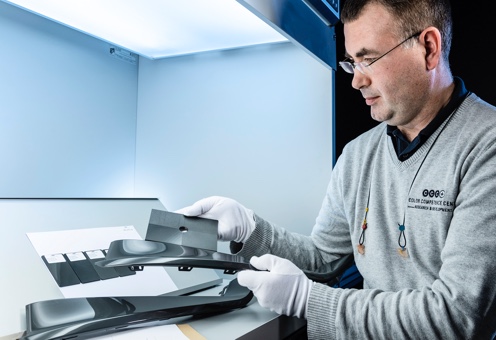

Bewertung Farbmusterplatten

Die Farbe wird sowohl messtechnisch mit hochmoderner Technik, unter anderem einem Konica-Minolta-Spektralphotometer, als auch visuell beurteilt. Wenn unsere Kunden es möchten, erfolgt eine Bewertung des Ergebnisses gern gemeinsam bei uns im Color Competence Center. Damit haben wir die Möglichkeit für einen direkten Austausch zur Feinabstimmung und sofortige Modifikationen.

Prüfung

Im nächsten Schritt werden mithilfe hochmoderner Prüfgeräte nach aktuellen Normen die mechanischen und optischen Eigenschaften des Werkstoffes nach Produkt- und/oder Kundenanforderung getestet. (Hierzu gehören u.a. der Schmelzfließindex, Zug- und Biegefestigkeiten, Schlagzähigkeit, Wärmeverformbarkeit und Bewitterungstests.)

Produktion Muster (Batch)

Sobald die Rezepturentwicklung abgeschlossen ist, wird die gewünschte Menge für die Kundenbemusterung gefertigt.

Abmusterung

Das Muster wird vom Kunden auf Eignung für den jeweiligen Anwendungsfall getestet und freigegeben.